Fresatura precisa ed efficiente con CrazyMill Cool Z2

Riassunto del prodotto

La fresa di sgrossatura e finitura con raffreddamento integrato di nuova concezione stabilisce nuovi standard per fresare gole, tasche e bordi in termini di velocità di taglio, incremento di passata, prestazioni, durata di vita e qualità della superficie. Unisce l'HSC (High Speed Cutting) e l'HPC (High Performance Cutting) creando così l’utensile di fresatura HSPC (High Speed Performance Cutting).

Il metallo duro selezionato, la geometria, il rivestimento e soprattutto l'inserimento del refrigerante nel gambo, che assicura il raffreddamento perfetto dei taglienti ed asporta in modo efficace i trucioli dalla zona di lavoro, sostiene alte velocità di taglio, elevate prestazioni ap (fino a 1 x d) e alte velocità di avanzamento.

Sono disponibili tre versioni di microfrese cilindriche (piccolo smusso di 45°) e toriche (raggio angolare) in diametri compresi tra 0.3 e 6.35 mm (.0118" e .250", frazioni di pollice a disposizione). Una corta per la massima profondità di fresatura fino a 1.5 x d, una media fino a 3 x d e una lunga fino a 5 x d. Tutte e tre sono dotate di una testa di taglio di 1.5 x d.

Informazione generale sulla fresatura

Fresatura in concordanza o in discordanza

Nella fresatura di tasche o bordi, ad esempio, Mikron Tool consiglia di fresare in concordanza poiché nella fresatura in discordanza lo spessore del truciolo è inizialmente nullo e aumenta progressivamente. Elevate forze di taglio, in questi casi, tendono a separare la fresa dal pezzo.

Foratura del materiale durante la fresatura

In caso di fresatura con foratura diretta del materiale, si generano trucioli di grosso spessore e la fresa è sottoposta a un carico asimmetrico fino a quando non lavora il materiale in tutto il proprio diametro. Questi carichi possono pregiudicare la durata di vita dei taglienti, in special modo nella lavorazione di materiali duri e tenaci come gli acciai resistenti al calore e il titanio. Pertanto, oltre alla foratura diretta con pieno avanzamento, consigliamo altri due tipi di foratura meno dannosi:

1. Fresatura diretta, senza riduzione della velocità di avanzamento negli acciai generici (gruppo di materiali P), nell'alluminio ecc. (gruppo di materiali N)

2. Avanzamento ridotto: fresatura diretta nel materiale con velocità di avanzamento ridotta di circa il 50% in materiali duri e tenaci quali gli acciai resistenti al calore e il titanio

3. Foratura indiretta (chiamata anche entrata per interpolazione): fresatura indiretta nel materiale (forando il materiale radialmente in senso orario) e velocità di avanzamento ridotta del 30% in materiali duri e tenaci quali gli acciai resistenti al calore e il titanio

Fresatura di scanalature convenzionale

Per i valori di taglio si veda la tabella dei dati di taglio Fresatura di scanalature convenzionale!

Vantaggi:

- È possibile utilizzare macchine CNC convenzionali a 3 assi

- Elevato volume di asportazione dei trucioli in condizioni stabili (bloccaggio stabile di utensile e pezzo)

- Facile programmazione

Svantaggi:

- Sensibile alle vibrazioni (possono essere necessari più passaggi di fresatura)

- Precisione limitata nella fresatura di gole (ad esempio tolleranza di perpendicolarità o superficie), talvolta sono necessari più passaggi di fresatura.

- Genera elevate forze radiali

Fresatura di scanalatura trocoidale

Per i valori di taglio si veda la tabella dei dati di taglio Contornatura / Fresatura di scanalatura trocoidale!

Ulteriori parametri suggeriti:

- Diametro della fresa d1 in rapporto a: d1 = max. 70% della larghezza della gola

- Profondità di taglio ap = dipende dal materiale e dal tipo di fresa, si veda tabella dei dati di taglio

- Larghezza di taglio ae = max. 10% diametro della fresa d1

- Velocità media = dipende dal materiale e dal tipo di fresa, si veda tabella dei dati di taglio

- Avanzamento per dente fz = dipende dal materiale e dal tipo di fresa, si veda tabella dei dati di taglio

Vantaggi:

- Genera forze radiali inferiori e meno vibrazioni

- Maggiore precisione grazie alla minore flessione dell'utensile (poiché basse forze radiali)

- Migliore evacuazione dei trucioli

- Minore generazione di calore

- Protegge l'utensile, in particolare nella fresatura di acciai inossidabili, acciai resistenti ad acidi e calore nonché leghe di titanio, garantendo una maggiore durata di vita

Svataggi:

- Sono necessari un centro di lavoro dinamico ed un controllo della macchina moderno

- Maggiori oneri di programmazione

- Tempo di lavorazione superiore

Entrata a tuffo

Il metodo d’entrata a tuffo migliore e meno dannoso è rappresentato dall'interpolazione a spirale.

Con frese come CrazyMill Cool (la fresa taglia nel centro), è possibile anche usare il metodo dell’ ”entrata a tuffo con rampa lineare" o, in assenza di rampa, dell’ “entrata a tuffo diretta".

Entrata a tuffo a spirale

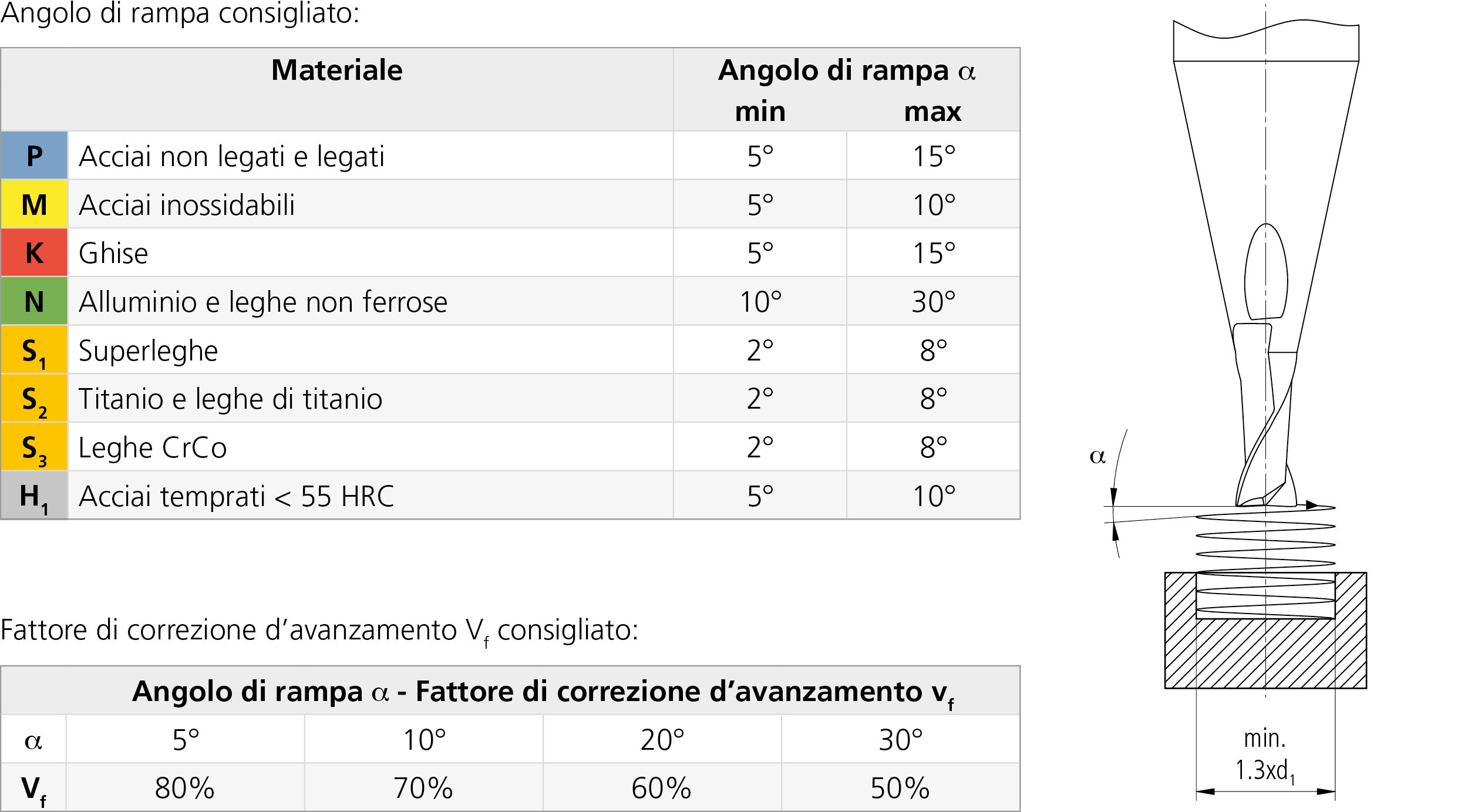

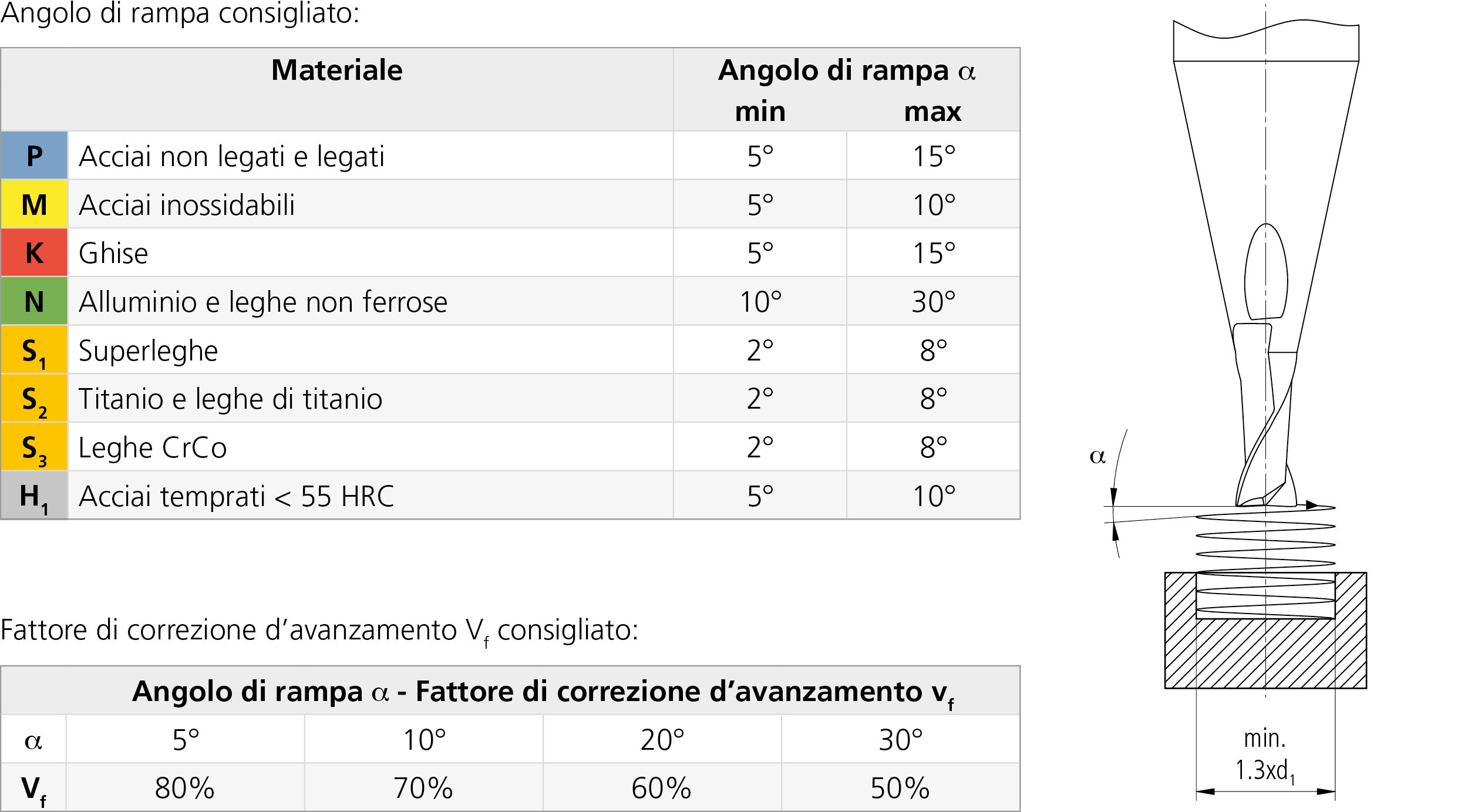

Si noti che il diametro deve essere minimo 1.3 x diametro dell'utensile d1. Il minimo e massimo angolo d’entrata a tuffo α, nonché la correzione d’avanzamento Vf dipendono dal materiale.

Entrata a tuffo a rampa lineare

Per l’entrata a tuffo è necessaria una fresa che possa entrare a tuffo assialmente (la fresa deve tagliare nel centro, si veda simbolo).

Il minimo e massimo angolo d’entrata a tuffo α, nonché la correzione d’avanzamento Vf dipendono dal materiale.

Entrata a tuffo diretta (senza rampa)

Per l’entrata a tuffo è necessaria una fresa che possa entrare a tuffo assialmente (la fresa deve tagliare nel centro, si veda simbolo).

Nell’entrata a tuffo verticale l'avanzamento massimo possibile è il 30% del valore indicato.

Testato ed approvato

Per l'utilizzo di CrazyMill Cool Z2, Mikron Tool ha definito i parametri di taglio ideali (rapporto velocità di fresatura-durata di vita e sicurezza di processo). Tali parametri sono elencati nelle tabelle dei dati di taglio secondo diametro della fresa, tipo di fresa e tipo di lavorazione (fresatura di scanalatura, contornatura) nonché materiale da lavorare. Dati di taglio chiari e testati da Mikron Tool, come la velocità di taglio vc, l'avanzamento per dente fz e la profondità di taglio ap o la larghezza di taglio ae, consentono una lavorazione rapida e sicura.

La suddivisione della tabella di taglio secondo gruppi di materiali, tipo di materiale, durezza e resistenza alla trazione, numero di materiale, DIN e AISI/ASTM/UNS permette di trovare rapidamente i dati corretti per il materiale da lavorare.

Imballaggio

Per CrazyMill Cool Z2 è indispensabile un imballaggio della punta a prova d'urto e maneggevole. Mikron Tool fornisce tutti gli utensili della famiglia CrazyMill Cool in un imballaggio singolo di alta qualità.

Indicazioni ed altre domande

Si possono trovare delle indicazioni su dispositivi di bloccaggio, di raffreddamento e lubrificazione nella rubrica « informazioni supplementari » .

Mikron Tool dispone di un team internazionale di specialisti del taglio, pronti a rispondere alle vostre domande (macchine, bloccaggio, raffreddamento, procedimenti...).

Con questo link è possibile prendere contatto con noi.