Hochleistungsfräsen

mit hervorragender Oberflächenqualität

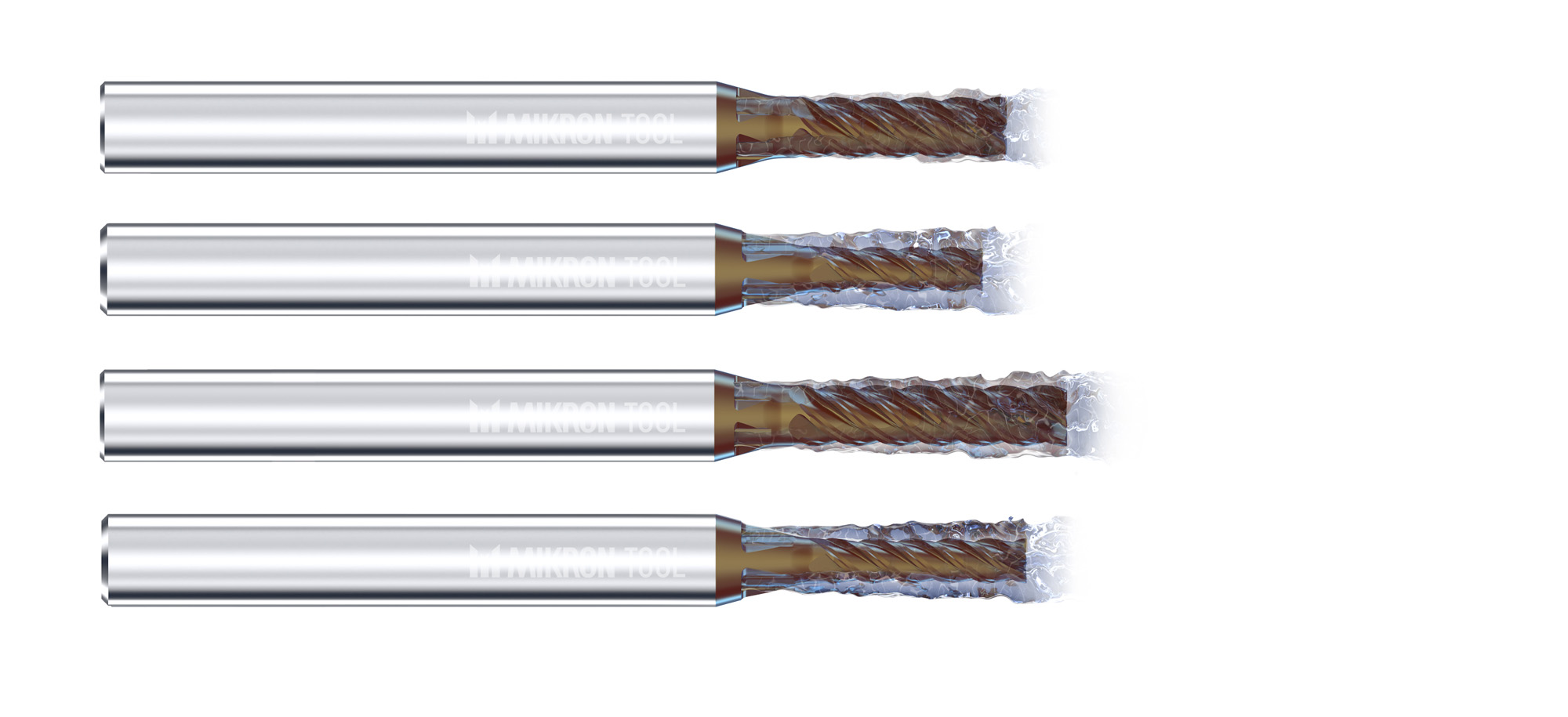

CrazyMill Cool CF, die neuste Fräsergeneration von Mikron Tool, erzeugt minimalen seitlichen Fräsdruck und fräst völlig ratterfrei. Das Ergebnis ist eine hervorragende Oberflächenqualität (Ra 0.5 µm oder besser).

Möglich macht das eine ausgeklügelte Schneidengeometrie, die hochdynamische Fräsprozesse erlaubt. Speziell bei dünnwandigen, filigranen Werkstücken, die zum Aufschwingen neigen, oder wenn labile Spannsituationen vorherrschen, spielt der Fräser seine Stärken aus. Auch Taschen und Nuten können hoch effizient, präzise und mit höchster Laufruhe gefertigt werden. Und dies in allen Werkstoffen, auch in schwer zerspanbaren wie rostfreiem Stahl, Titan und Titanlegierungen, Superlegierungen usw.

CrazyMill Cool CF ist erhältlich als zylindrischer oder torischer Fräser in jeweils zwei Versionen: mit vier Zähnen (bis Ø 2.5 mm) und fünf Zähnen (ab Ø 3.0 mm) im Durchmesserbereich von

1.0 – 8.0 mm (.039“ – .315“, Zwischenabmessungen in Zoll verfügbar) und in zwei verschiedenen Schnittlängen von 3 x d (Version M) und 4 x d (Version N).

Rattern beim Fräsen vermeiden

Die Herausforderung: Rattern beim Fräsen vermeiden

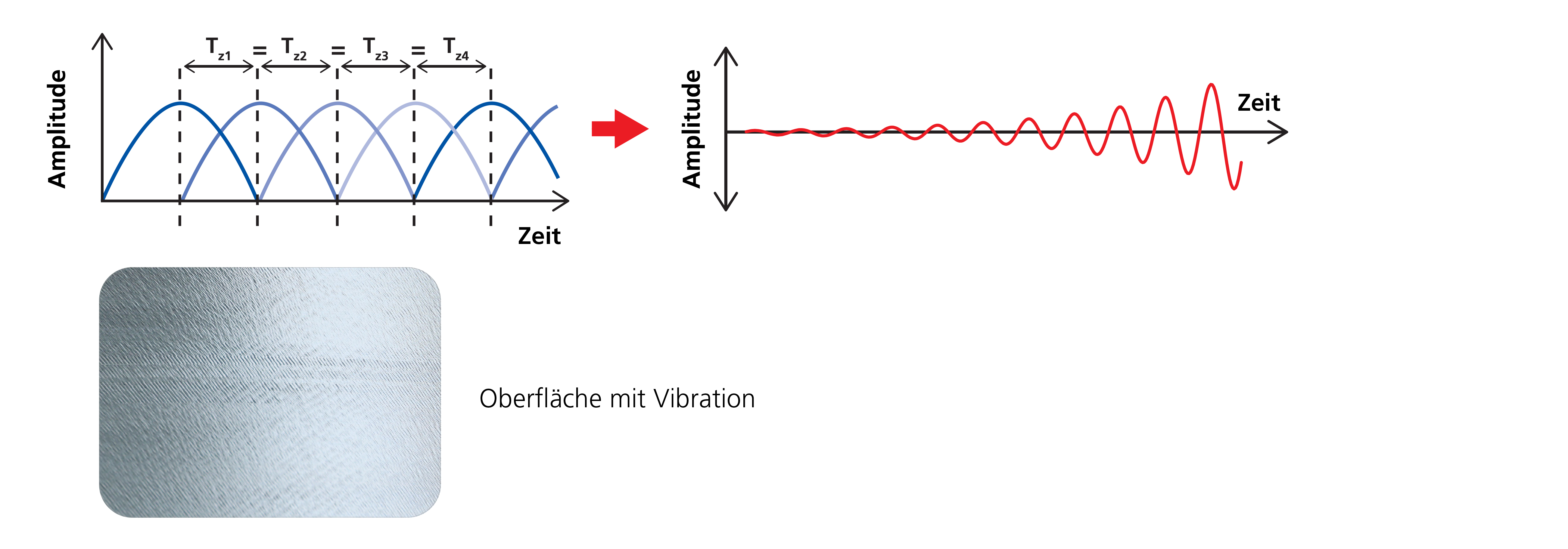

Fräsen ist ein Zerspanungsprozess mit kontinuierlich unterbrochenem Schnitt. Jede Schneide bringt einen bestimmten Druck in das Material.

Beim Austritt der Schneide aus dem Material wird der Druck wieder abgebaut.

Dies geschieht mit allen Schneiden eines symmetrisch konzipierten Schaftfräsers in einer vorgegebenen Frequenz in Abhängigkeit von der “Anzahl der Schneiden” x “Drehzahl”.

Wenn die Frequenz gleichmässig gehalten wird (siehe Grafik) (TZ1 = TZ2 = TZ3 = TZ4), kann sie zu einer Erhöhung der maximalen Auslenkung in der Resonanzfrequenz führen,

die Folge sind Vibrationen und infolgedessen Rattermarken am Werkstück.

Reguläre Dynamik

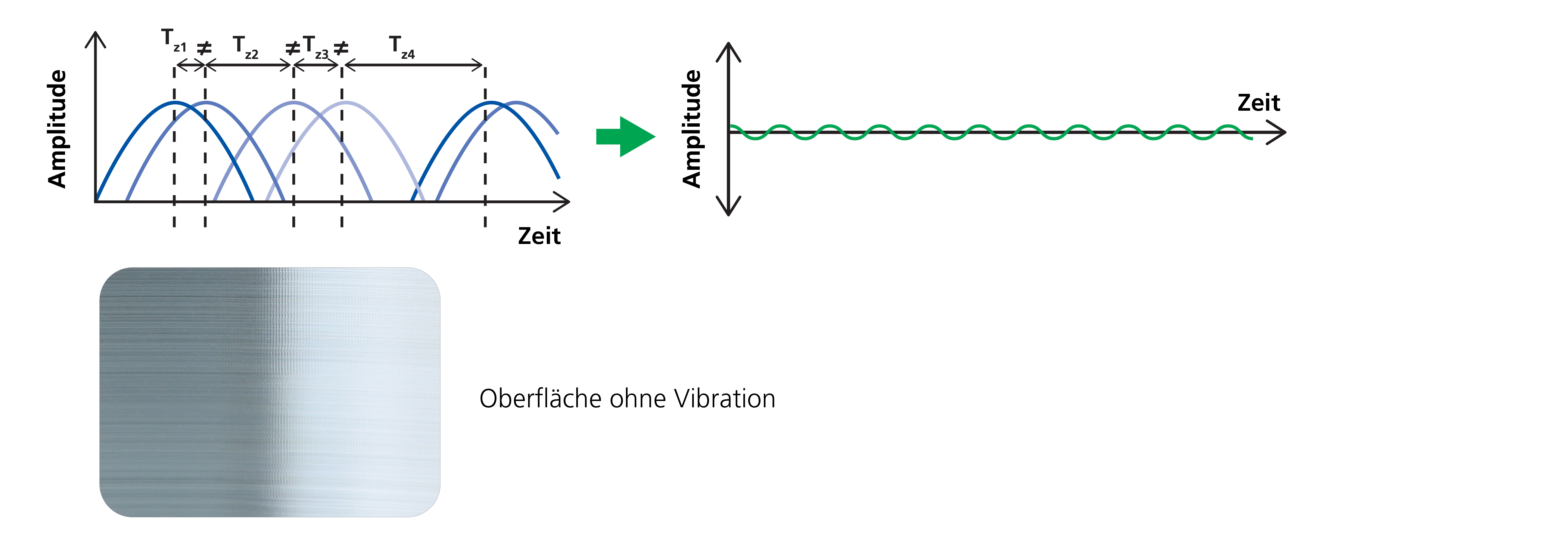

Lösung: Vermeidung von Resonanzfrequenzen

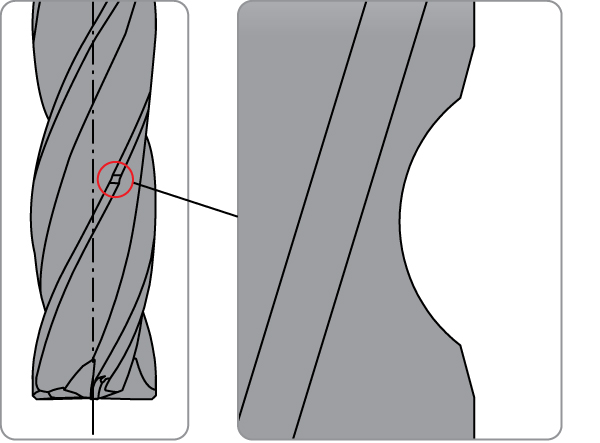

Der neue CrazyMill Cool CF verfügt über spezifische Makro- und Mikrogeometrien, die Resonanzfrequenzen unterdrücken.

Hier sind zwei wesentliche Elemente entscheidend: Erstens eine ungleiche Zahnteilung und zweitens ein unterschiedlicher Drallwinkel pro Schneide (jede Schneide verfügt über einen anderen Drallwinkel). Dadurch erzeugt keine der Fräserschneiden die gleiche Frequenz (TZ1 ≠ TZ2 ≠ TZ3 ≠ TZ4).

Diese Massnahmen verhindern, wie in der Grafik dargestellt, die Ausbildung von Resonanzfrequenzen und ermöglichen damit ratterfreie Oberflächen über die gesamte Eingriffslänge des Fräsers.

Irreguläre Dynamik

Hohes Zeitspanvolumen

Die Herausforderung: Hohes Zeitspanvolumen bei dünnwandigen und labilen Werkstücken

Dünnwandige Werkstücke wie Knochenplatten und andere gehören zu den am schwierigsten zu bearbeitenden Komponenten. Grund ist, dass bei “instabilen Werkstücken” die Zerspankräfte, die ein Schaftfräser beim Seitenfräsen ausübt, zu Verformungen und Schwingungen führen. Das Ergebnis sind unregelmässige Profile und Rattermarken. Um solche Folgen zu vermeiden, werden typischerweise niedrige axiale und radiale Zustellungen gesetzt und zusätzlich ein geringer Vorschub gefahren. Nachteil ist ein sehr geringes Zeitspanvolumen.

Die Lösung: Geringer radialer Fräsdruck

Bei dem neuen Schaftfräser wurde besonders darauf geachtet, ein perfektes Gleichgewicht zwischen Schneidwinkel, Freiwinkel und Schneidkanten-Konditionierung zu finden.

Eine extrem hohe Schnittigkeit sorgt für einen sehr niedrigen seitlichen Schnittdruck, so dass der Schaftfräser auch bei seinem maximalen axialen Eingriff (4 x d) prozesssicher zerspanen kann.

Ein grosser, respektive maximaler, axialer Eingriff, kombiniert mit einer hochdynamischen Frässtrategie (HDM), ermöglicht ein sehr hohes Zeitspanvolumen.

Hohe Formtoleranz

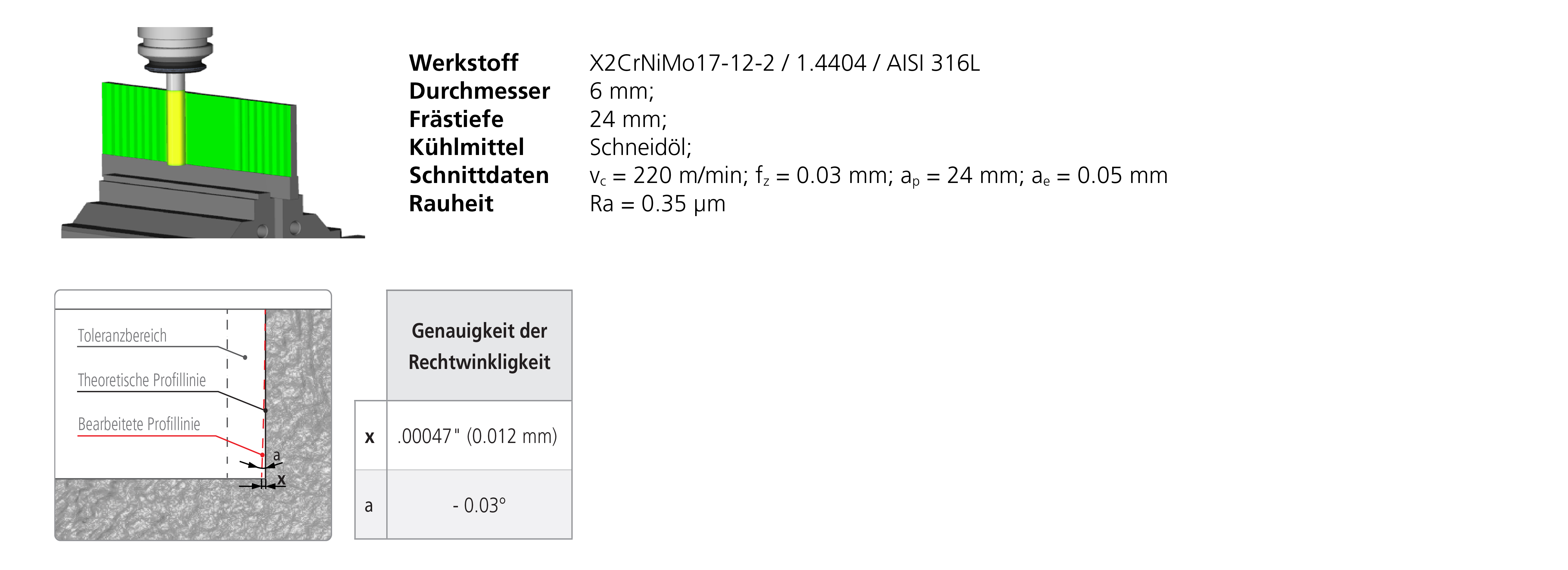

Die Herausforderung: Hohe Formtoleranz - Rechtwinkligkeit

Das Profilfräsen mit der Strategie des Seitenfräsens über die maximale Eingriffslänge des Fräsers (4 x d) muss ein perfekt senkrechtes Profil innerhalb der vorgegebenen Toleranzfelder ermöglichen. Dies muss auch bei Verwendung von Hochgeschwindigkeits- und hochdynamischen Frässtrategien realisierbar sein.

Die Lösung: Geringe radiale Schnittkräfte

Der CrazyMill Cool CF sorgt aufgrund seiner spezifisch ausgelegten Mikro- und Makro-Schneidgeometrien für einen sehr geringen seitlichen Schnittdruck, was matchentscheidend ist, um die Schnittkräfte senkrecht zum Bauteil klein zu halten. Eine Voraussetzung, um die Auslenkung des Fräsers auf ein Minimum zu begrenzen, und damit die Formtoleranzen und Rechtwinkligkeiten entsprechend den geforderten Toleranzwerten auch bei maximaler Eingriffstiefe des Fräsers zu garantieren.

Hohe Oberflächenqualität

Die Herausforderung: Hohe Oberflächenqualität – prozesssicheres Späne-Management

Für einen zuverlässigen Bearbeitungsprozess sind kurze Späne erforderlich. Je mehr der Schaftfräser axial eingreift, desto länger werden die Späne. Lange Späne sind sehr schwer zu handhaben und abzuführen und bergen ein hohes Risiko von „Span-Zerstückelung“, was zu Ausbrüchen an der Schneide und/oder zu einer schlechten Oberflächenqualität führt.

Die Lösung: Optimiertes Spanteiler-Konzept für kurze Späne und eine perfekte Oberflächenqualität

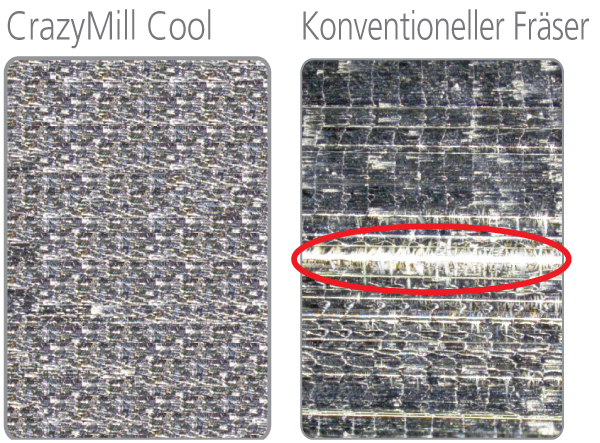

Spanteiler-Konzept

Die Form des Spanteilers wurde optimiert, um kurze Späne und eine optimale Abfuhr zu gewährleisten. Das Ergebnis ist eine perfekte Oberflächenqualität.

Oberflächenqualität

Dank der Spanteiler ist keine Rille sichtbar, wie dies bei Verwendung eines konventionellen Fräsers der Fall wäre. Das Ergebnis ist die beste Oberflächenqualität.

Hohe Temperatur & Späne in der Schneidzone

Die Herausforderung: Hohe Temperatur & Späne in der Schneidzone

Die spanabhebende Bearbeitung von Metallen erfordert eine hohen Energieeintrag in die Schneidzonen. Ein grosser Teil davon wird direkt in Wärmeenergie umgewandelt. Je höher die erzeugte Wärme in der Schneidzone, desto kürzer wird die Standzeit der Werkzeuge. Deshalb ist es von grundlegender Bedeutung, die Temperatur in der Schneidzone so niedrig wie möglich zu halten. Eine hohe Bearbeitungstemperatur führt darüber hinaus – wegen der höheren Plastizität des Spans - zu einer schlechteren Spanbildung, einem schlechten Spanfluss und einer schlechten Spanabfuhr, wodurch ein Spänestau entstehen kann. Bei schwer zerspanbaren Werkstoffen wie Titan, rostfreiem Stahl und hitzebeständigen Legierungen werden diese Phänomene noch verstärkt.

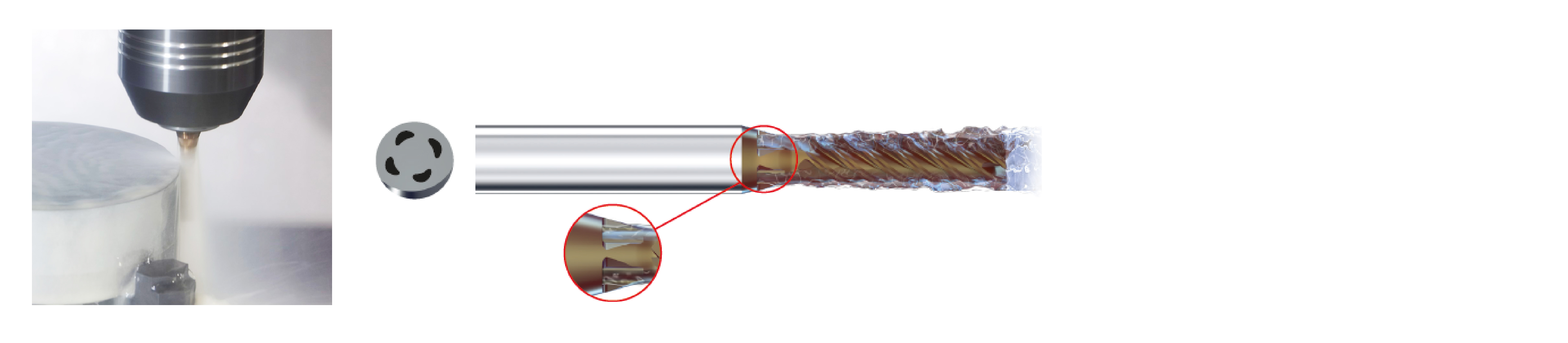

Die Lösung: Integrierte Kühlung im Schaft

Die durch den Schaft geführten und patentierten Kühlkanäle der Mikron Tool Fräser gewährleisten eine konstante und massive Kühlung der Schneiden. Die hervorragende Kühlleistung direkt im Schnittbereich ermöglicht eine viel höhere Schnittgeschwindigkeit und reduziert darüber hinaus den Verschleiss enorm. Der massive Kühlmittelstrahl (bereits ab 15 bar) garantiert gleichzeitig eine spanfreie Bearbeitungszone und verhindert ein Zerstückeln der Späne.

Höhere Schnittgeschwindigkeiten wiederum, in Kombination mit einer HDM-Strategie, führen zu einem prozesssicheren Fräsprozess mit hohem Zeitspanvolumen unter Einhaltung einer ausgezeichneten Oberflächenqualität.

Ihr persönlicher CrazyMill Cool CF

Mikron Tool bietet CrazyMill Cool CF auch in kundenspezifischen Varianten an:

- Fräser mit abweichenden Durchmessern, Längen und Zähnen zum Standardprogramm

Mehr Informationen zu unseren Möglichkeiten? Klicken Sie hier.